Производство в разных отраслях развивается неравномерно, но везде растет запрос на точность, стабильность и предсказуемый результат. Предприятия внимательно пересматривают парк оборудования, сравнивая возможности токарных, фрезерных и сверлильных решений. В одних цехах делают ставку на универсальные модели, в других собирают линию из специализированных машин под конкретный тип деталей. В итоге на передний план выходят несколько групп станков, которые формируют основу металлообработки и помогают удерживать нужный уровень качества.

На странице https://www.sltgroup.ru/catalog/avtomaty-prodolnogo-tocheniya/ можно увидеть, как устроены автоматы продольного точения SLT и для каких задач их подбирают в серийном производстве. Такие станки работают с прутковым материалом и особенно востребованы там, где нужно выпускать большое количество небольших цилиндрических деталей с жесткими допусками по геометрии. Их ценят за стабильную обработку прецизионных валиков, втулок, резьбовых элементов и других ответственных компонентов. В машиностроении и смежных сферах подобные решения часто становятся основой парка в зонах, где важна высокая повторяемость размеров. Благодаря этому предприятия сокращают долю ручных операций и снижают вероятность брака на заключительных этапах.

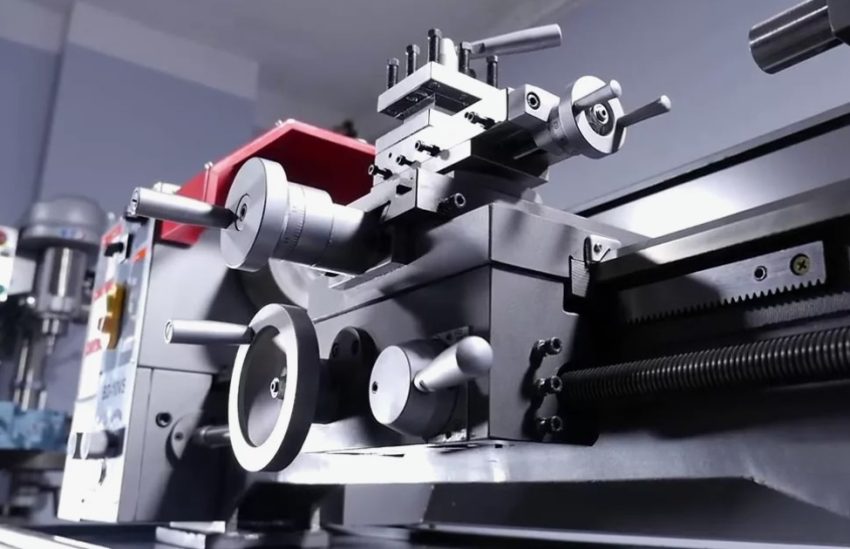

Металлообработка токарными станками

Одну из ключевых ролей в парке оборудования играют токарные машины, ориентированные на обработку вращающихся заготовок. Они формируют наружные и внутренние поверхности, создают резьбы, фаски и посадочные места под подшипники или другие элементы. Для работы с мелкими деталями выбирают компактные автоматы, а для крупногабаритных изделий используют массивные модели с высокой жесткостью. В обоих случаях на первый план выходят стабильная кинематика, надежные направляющие и удобная система настройки режимов.

- Классические токарные станки по металлу, подходящие для единичных и мелкосерийных партий.

- Автоматы, рассчитанные на непрерывную работу с прутком в длительных сериях.

- Модели с числовым программным управлением для сложных контуров и комбинированных операций.

- Многооборотные решения, позволяющие менять инструмент без длительных остановок.

Роль фрезерных решений

Фрезерные станки отвечают за формирование плоскостей, пазов, карманов и сложных пространственных поверхностей. Они востребованы при изготовлении корпусов, плит, оснастки, пресс‑форм и множества других деталей, где требуется точная геометрия по нескольким координатам. В цехах можно встретить как вертикальные модели с простой компоновкой, так и более сложные обрабатывающие центры, способные выполнять несколько операций за одну установку. Такой подход уменьшает количество перенастроек и снижает риск накопления погрешностей.

Отдельного внимания заслуживают комбинированные решения, которые совмещают фрезерование и сверление. Они уместны в тех случаях, когда нужно обрабатывать относительно компактные заготовки и нет желания держать сразу несколько единиц под разные операции. В таких проектах учитывают не только технические характеристики, но и то, сколько места занимает оборудование, насколько удобно организовать подачу заготовок и отвод стружки. Грамотно подобранная конфигурация увеличивает загрузку цеха, а также упрощает обучение персонала.

Сверлильные и универсальные решения

Сверлильные станки отвечают за создание отверстий, зенкерование, развертывание и другие операции, связанные с внутренней геометрией. Их используют как на самостоятельных позициях, так и в составе технологической цепочки, где на вход поступают фрезерованные или токарные заготовки. Для единичных заказов достаточно простых моделей с ручной подачей, а при росте объемов их заменяют более производительными комплексами. Такой переход позволяет выдерживать сроки и одновременно улучшать качество обработки.

- Настольные решения для ремонтных служб и небольших мастерских.

- Напольные модели для постоянной работы с широким диапазоном диаметров.

- Комбинированные станки, совмещающие сверление и фрезерование.

- Обрабатывающие центры, выполняющие целую цепочку операций за один установ.

Как подобрать виды станков под задачи

Когда предприятие определяет, какие виды станков ему нужны, учитываются не только габариты деталей и тип материала, но и структура заказов, требования к точности и возможные перспективы расширения. Одним производствам достаточно пары базовых моделей, другим требуется целая линия, где каждое звено отвечает за свой этап обработки. Полезно заранее оценить, как будут распределены роли между токарными, фрезерными и сверлильными позициями, чтобы избежать простоев и перегрузки отдельных участков. В результате сформированный парк позволяет гибко реагировать на спрос и уверенно планировать развитие.

Грамотно подобранные виды станков помогают выстроить устойчивый цикл от первой черновой операции до финальной чистовой обработки. Надежное оборудование делает выпуск деталей предсказуемым, облегчает контроль качества и снижает нагрузку на персонал. В таких условиях цех быстрее адаптируется к новым требованиям, а предприятие в целом получает больше возможностей для роста и внедрения технологических обновлений.